工业胶粘剂在电子制造业中的应用及发展趋势

发布时间:2022-11-04 15:08:39 点击次数:

在当今科技迅速发展的时代,尤其是消费电子产品日新月异,对材料、工艺、产品外观设计、结构、功能等都提出了越来越高的要求。为此,工业粘合剂作为产品组装过程中不可或缺的工业物料之一,也迎来了全新的发展机遇与挑战。

工业胶粘剂在电子制造业中的应用及发展趋势

在当今科技迅速发展的时代,尤其是消费电子产品日新月异,对材料、工艺、产品外观设计、结构、功能等都提出了越来越高的要求。为此,工业粘合剂作为产品组装过程中不可或缺的工业物料之一,也迎来了全新的发展机遇与挑战。

德国在汉诺威工业博览会上首先提出工业4.0的概念,其后的2015年5月8日中国政府提出了《中国制造2025规划》。随着德国《工业4.0》和《中国制造2025规划》的提出与推进,以消费电子、汽车制造、精密机械、医疗器械等为首的制造业急需产业升级。此次产业升级是全面的升级,包括从产品设计到工艺革新,从品质优化到市场定位。此次产业升级也是现代制造型企业具有核心竞争力的必由之路。以品质优化为例:FPC基材是电子制造业中十分重要的材料之一,其目前的线宽/线距公差一般认为在10微米,但未来几年这一要求将逐渐提高到5微米,甚至会达到3微米。仅仅这一微小的要求改变,对相应的原材料尺寸的稳定性、铜箔厚度波动控制以及后续的SMT工艺、自动化系统和测试系统都有全面的提升要求。

工业粘合剂的新机遇在哪里?

这种对新设计、新材料、新工艺的不断追求,为工业粘合剂,即工业胶水行业的迅猛发展提供了前所未有的机遇。以我们耳熟能详的手机为例,我们做了一个粗略的统计,一个普通的智能手机上,大概就会有超过160个用胶点。如果全球每个手机多增加一个主摄像头,那么单单这一个改变,就会增加至少15吨的用胶量!

再以汽车产业为例,一辆常规的汽车在2000年前后整车的用胶量大概在15公斤左右,而这一数字在2016年增加到40-50公斤。这其中汽车的电控化、智能化贡献都比较大,汽车电子元器件的成本从上世纪70年代的2%增加到现在的20%以上,包括电加热座椅、座椅记忆功能,自动巡航等。目前,一个汽车里面用到的FPC面积大概为近0.8平方米左右,所有的FPC与PCB加起来有超过100个。

近年来,新能源汽车和无人驾驶技术是汽车产业最为活跃的两个亮点。新能源汽车中的电池组件的生产组装需要大量用到工业胶水,而其中的检测单元、保护系统以及驱动系统,也都离不开工业胶水的保护、灌封等;未来的无人驾驶汽车将会有无数多的传感器,包括16个以上的高清摄像头,这些单元的组装和正常工作都离不开工业胶水。所以,工业胶水在汽车行业的用量将会保持快速增加的态势。

工业粘合剂实现连接有什么特点?

工业粘合剂即工业胶水作为一种连接方式,具有如下特点:

轻:它不同于繁冗的机械连接,比如铆接、螺纹连接、焊接,而是采用树脂类型的粘接,能有效地减轻产品的重量,让设计更加简洁而实用;

微:机械连接、物理连接不能达到的区域,工业胶水完全胜任这个挑战,粘接面积可以是几平方毫米,粘接缝隙可以是微米级别, 对狭小缝隙的填充、密封以及保护作用,都可以完美实现;

快:UV紫外粘接,几秒,甚至是1秒直接实现高效固化,适合大量的消费类电子产品,同时能耗相对较少;

强:粘接工艺的内应力小,多数情况下是面结合,同时工业胶水通过材料内聚力和表面粘接力,提供强有力的粘接效果;

杂:金属与金属,塑料与塑料,金属与塑料,都可以实现粘接紧固,还可以使用胶水达到填充、包封、保护、固定等作用;

正是由于工业粘接工艺的上述优势,它在现代制造业中必将更广泛地替代传统工艺而发挥越来越大的作用,如消费电子的小喇叭和摄像模组几乎全部是用工业粘合剂粘接起来的,再如目前讨论比较多的医疗行业的球囊内窥镜,工业粘合剂在其中发挥了不可或缺的作用。

.jpg)

工业胶水属于精细化工行业,但它使用面广很广,几乎无处不在,而且胶水种类多、品牌杂,甚至是一家供应商旗下就会有好几百款产品。另外,胶水选型需要有专业的知识和背景,它涉及到材料、化工、表面处理、电化学、结构设计、工艺等诸多方面,会影响到生产效率、良率、成本以及产品功能、品质等。而且,胶水的正确使用与生产工艺息息相关,是一个多学科交叉的任务;最后,胶水的运输和存储有严格的规定要求。

正是由于工业胶水的这些特殊性,很少有企业能真正把它用好;而且很多企业就是因为在使用工业胶水上出了问题,导致项目拖延,产品良率不高,生产效率低下,甚至影响企业的竞争力与生存空间。

粘接工艺在现代制造业中起什么作用?

粘接最基本的作用就是连接作用。但在现代制造业中,随着科技的发展,人们对胶水的性能要求、对胶水所起的作用的期盼,以及对胶水应用范围和适应范围的期待都越来越高。下面我们就分别梳理一下工业胶水在制造业中的作用。机械及物理连接,这是胶水最基本的功能。可以从两个方面考虑:一方面是承受荷载并传递外力;在此,胶水的主要作用就是把两个零部件紧紧地固定在一起,并且能把外力从一个零部件传递到另一个零部件,比如电锯的刀片和盘芯,就是靠胶水粘接起来,并把电锯工作过程中的力(扭矩)传递到刀片上去的。另外,电机转子与轴的链接也是同样的道理。一般而言,对于承受荷载类型的胶水而言,它应当具有极高的粘接强度和很好的抗冲击性,同时,又具有很好的施胶工艺性和快速固化等特点;

对于起物理连接作用的胶水,主要是产品组装过程中,把不同材质的零部件或元器件,尤其是尺寸比较微小的零部件,往往很难或者不可能用其他机械连接的方式组装,故而采用工业胶水进行组装。这类胶水往往要有很好的点胶控制性,即可以实现精密施胶,而且固化速度快、粘接后可靠性高。

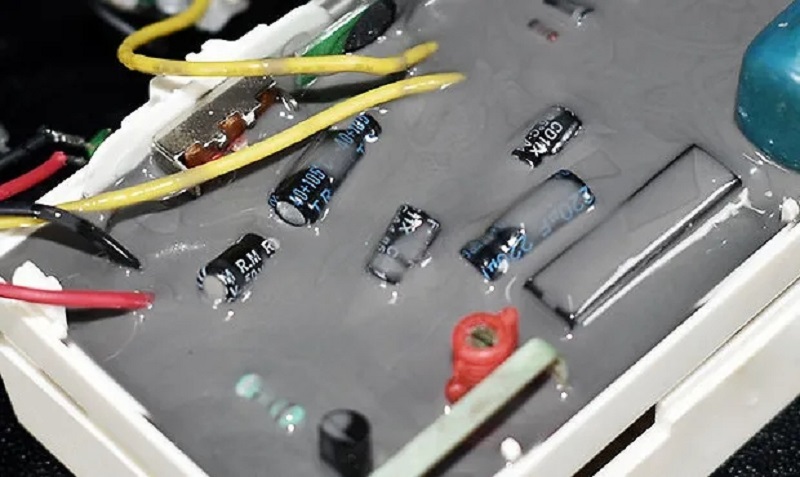

保护作用是胶水除了连接作用以外的又一重要作用。随着人们生活水平的提高,电子产品,尤其是消费电子产品在我们的日常生活中越来越扮演着不可或缺的角色。电子产品中有大量的元器件,它们分别以不同的方式组装在PCB板或FPCB板上,而且随着产品设计越来越微型化、轻量化,电子元器件也不断地更加趋于集成化,电路也更加趋于紧凑,使得元器件之间的空隙和器件本身的pin脚间距越来越小。同时,这些元器件往往会暴露在恶劣的环境中,比如十分潮湿的卫生间或粉尘很大的特殊场合,甚至人们希望在游泳的时候还能用手机拍照或听歌。所有这些改变和要求都使得整个电路板或者多数元器件必须被保护起来,而不会在恶劣的环境下遭受短路、受腐蚀或受外力挤压而失效!胶水在这种保护中起到了不可或缺的作用,比如我们常说的三防胶和corner bonding胶,再比如智能卡的包封胶等。一般来说,对这类胶水的要求是固化速度快,腐蚀性离子含量低,与不同材质粘接牢度高,抵抗外力强。

胶水的多重功能是胶水行业进步的重要标志之一,如在实现物力连接的同时,也实现起到导电的作用。这里,还包括了替代焊锡功能的导电和实现接地(grounding)功能的导电。焊锡是传统的把导线连接起来,使其实现导通的连接方式,但它的不足之处是往往焊点比较大,所占空间高,在电子元器件越来越轻薄的情况下,使用便受限了。另外,它实现连接要靠高温熔化,所以产品有经受高温的过程,对于那些无法承受高温的元器件或产品,则无发实现。为此,导电胶就可以代替焊锡,即克服了它的不足,又实现了连接和导电的双重作用。当然,导电胶按其固化方式可以分为加热固化、常温固化甚至是Panacol公司推出了UV固化类型的导电胶。即便是加热固化,一般导电胶的固化温度也不会超过150度。近年来甚至市面上出现了低温固化的导电胶,其加热温度不超过80度,这使得导电胶的应用将更加广泛。一般而言,对于接地功能的导电胶,往往也要求粘接牢度高,固化速度快,因为其导电颗粒含量不高,所以成本也会比较低。而要求实现导通的导电胶,目前来说成本是制约其推广的重要因素。如何研发出低电阻率、低成本、粘接强度高的导电胶则是各供应商努力的方向。

电子产品的不断高度集成化、微型化、多功能化、大功率化使得能耗/热量管理越来越成为突出的问题!这些高度集成的元器件不但要牢靠地装配在PCB板上,而且其工作产生的热量要很快被散发掉;有时为了降温,还要额外把一个散热器装配在元器件表面。在这种情况下,导热胶就是不二的选择。胶水的导热可以从两个不同的方面来理解:排走热量和吸收热量,如粘接散热片的胶水应当能迅速把热量排走;而保护NTC温度传感器的导热胶应当迅速把热量吸收过来,传给芯片。这其实是同一问题的两个方面,因此,导热胶最大的问题就是不断追求的高导热系数和粘接牢度的矛盾;还有就是为实现导热而加入的导热颗粒材料对施胶工艺以及胶水流变学性能的影响。

电子产品的失效模式有多种,其中一种就是由于受到较大的外力作用,导致其元器件脱离主板,或者是PIN脚开裂等而无法正常工作,如FPC在弯折后与主板相连处由于FPC的弹性而存在长期的剥离力,在这种剥离力的长期作用下,实现连接的导电ACF就会产生开胶。再如大的电容在跌落过程中由于受到很大的瞬间冲击力而致使PIN脚开裂。为此,对可能产生失效的部位都要进行加固,最简单有效的办法就是使用胶水进行加固,这包括FPC的补强、大的电子器件如电容的加固、大芯片的四角绑定等。这类胶水一般都要有很快的固化速度,较好的触变性,很高的粘接强度和很好的耐冲击性和抗震动性能。

通过以上分析可见,胶水作为一种最为传统的连接方式,在现代制造业中的作用越来越趋于多元化、多功能化,而这种趋势给胶粘剂这个行业注入了无限的活力与生命,同时也提出了全新的挑战!

工业粘合剂会迎来什么样的发展趋势及机遇?

绿色环保和高效节能已经无可争辩的成为这个时代的主旋律,尤其胶水行业作为化学行业的一个分支,更无法回避绿色环保的要求!

各个国家和地区都纷纷出台了不同的法律法规,要求相关企业生产制造出绿色环保、低排放、无溶剂、卤素达标的产品,甚至有的企业已经在考虑希望胶水供应商提供超低卤素含量的胶水。所以,作为胶水的供应商,今后在新产品开发中,都必须高度关注这些法律法规,尤其是如果国内企业也要走出去,走向国际化、更应该关注其他国家和地区的环保要求。

高效节能也是绿色环保的另一面。不断提高的生产节拍既符合降低成本,提高效率的生产要求,也与节能减排的环保要求相吻合,如UV固化的胶水,现在需要的光照能量越来越少,甚至可以是60mW/cm²@2S.这个变化的意义不仅在于可以提高固化的速度,也可以用UV胶粘一些透光率极低的塑料,因为胶水固化所需的能 量极低,而且也适应了近年来不断发展的LED紫外固化设备的迅猛发展。另外一个例子就是近年来低温快速固化的单组份胶水的发展,市面上已经出现了60度45分钟可以固化的环氧胶。这种快速低温固化的单组份环氧胶的意义也不仅仅是适应了无法接受高温的特殊生产工艺要求,也增加的生产效率,降低了能耗,故而也顺应了绿色环保的时代要求。

随着电子产品的多功能化、微型化的发展,电路板上的电子元器件呈高密度的发展势态。这就给元器件的组装和后续的生产工艺提出了更高的精度要求,如对元器件的保护,有的地方希望胶水的外溢不超过0.5毫米,甚至是0.3毫米。

在这种工艺需求的推动下,各种高精密的施胶设备和工艺近年来蓬勃发展。各类高精密的点胶设备又对胶水提出了新的要求,如喷胶阀就要求胶水中不能添加研磨性高的填料,否则对阀的损耗就很大;另外,胶水的粘度也要适中,否则就有喷胶不畅的风险;这也就要求在设计配方的时候,也应考虑其对胶水流变性能的影响。

市场需求是行业发展最好的驱动力!胶水行业亦是如此!往往行业客户对某一特定类型的胶水已经接受,但随着技术的进一步发展,他们希望胶水在某方面的特性能不断地得到改善,这也对胶水行业带来新的机遇。以UV胶为例,虽然人们都了解UV胶的耐温是120度,但市场对UV胶耐更高温度的需求从来就没有停止过,所以,近几年,也出现了耐更高温度的UV胶,已经有公司能把UV胶的耐温提升到150度,市场还在期待耐温180度的UV胶。另外,在一些特殊的场合,比如灌封和保护等应用中,需要硬度极低的UV胶。有公司已经研发出了硬度非常低的甚至是00-X级别的UV胶。也有希望环氧胶有超高的粘接强度和快的固化速度,或者超高的粘接强度和好的抗跌落性能;更有极端者,会提出一些相互矛盾的需求,比如良好的导热性与高的粘接强度,高导电性与低成本,低流淌性与好的毛细现象,高粘接牢度与可重工性等等。这些林林总总的需求其实反应出胶水行业客户的“定制化需求”的特点。这就给那些研发能力强,比较灵活的中小企业提供了非常好的市场机遇。

产品功能的提升和设计的不断优化,也要求生产企业不断采纳新的材料,尤其是新的功能优异的各种工程塑料,如LCP、PBT、PEEK、PA、PP、POM等。其中有些材料在强度、耐温性能、尺寸稳定性等方面都具有明显优势,却具有比较低的表面能,因而不利于胶水粘接。作为胶水供应商,就必须展开基础性研究,开发出各种适合此类材料的工业胶水,这也是胶水企业努力的方向之一。总之,随着电子制造业的迅猛发展,工业粘合剂在此行业中发挥着越来越多元化的不可替代的作用,而技术的不断进步,又给工业粘合剂行业提出了各种更高的要求,这恰恰给行业带来了非常好的机遇。

胶水是一个百亿级的市场,市场潜力十分巨大!目前高端市场还主要受国际巨头垄断,可喜的是国内的一批胶水生产企业,经过最近十几年的发展和经验积累,研发实力有了明显提升,也逐渐在向高端市场进军。但中国的工业粘合剂行业仍然任重而道远,我们面临的不仅仅是研发实力提升的问题,还有原材料受制于人的问题。所以,有远见卓识的企业家下一步应该考虑走出去,一方面进行企业并购,收购一些国外有特色的同行或者上游原材料企业,以提升自己的总体研发实力,另一方面也要在海外开拓高端市场,以促进其在国内高端市场的占有率。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)